新车出厂质检

新车出厂之前会经历一系列严密检测,其过程精细而复杂,需要许多具有“火眼金睛”、“无情铁手”的专业质检员参与。

案例介绍

为推进生产自动化、智能化,蔚来携手非夕,在新车质量检验岛中启用了自适应机器人进行对充电功能、座椅功能和内饰的检测。这些工厂中新来的“机器人质检员”,大幅提高了检测效率和质量。

方案构成

工作流程

选择工具,视觉定位

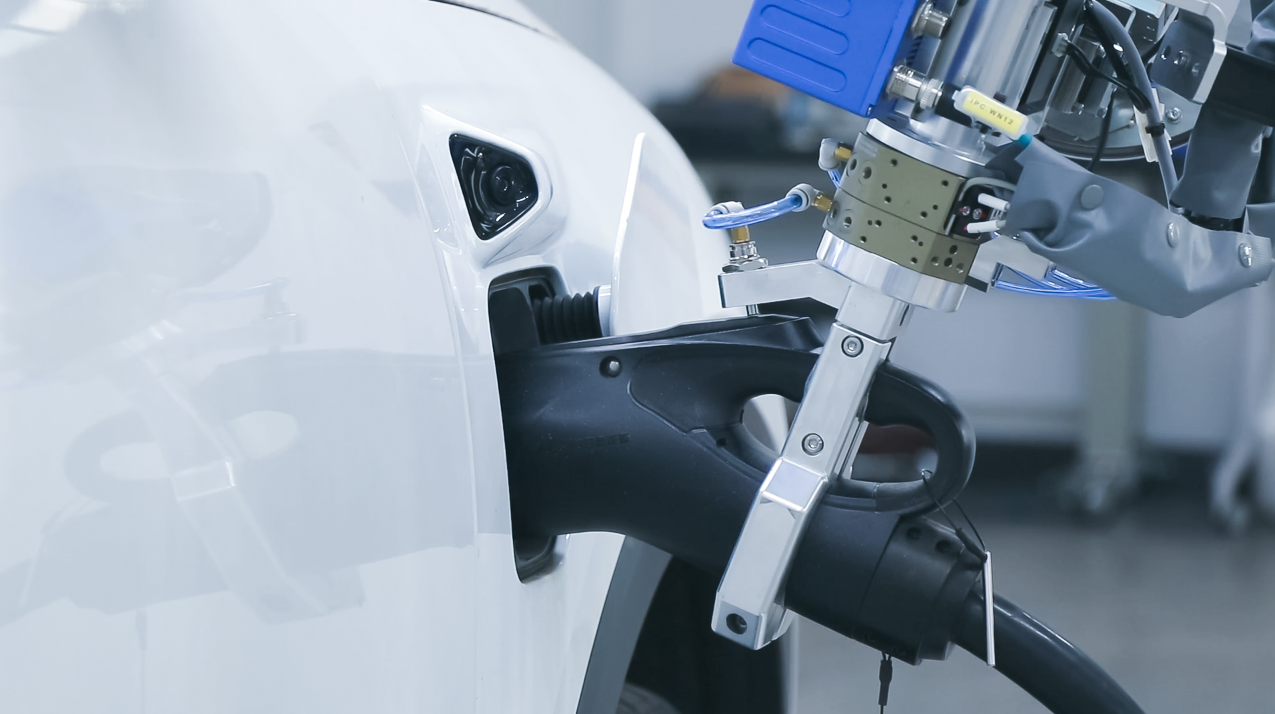

选取对应充电枪,移至充电口进行视觉粗定位。

柔顺插拔,充电功能检测

基于多种力控策略及柔顺控制,机器人以仿人化的方式插拔充电枪,对充电电流、可容忍插拔力等进行检测。

热成像检测

通过热成像技术,检测新车座椅、扶手、方向盘、后视镜等部件的加热功能。

内饰检测

结合视觉算法,检测座椅的皮质、颜色、缝线和车机配置是否符合需求。

项目优势

质检效率大幅提升

该方案完成三大检测步骤只需84秒,相较于人工作业,效率提升48%。

质检水平超越人工

依靠先进的力控能力和视觉算法,该方案既避免了在充电枪插拔时由于操作不当对充电口造成损耗,也解决人工目视检测可能遗漏的问题。

兼容通用,适合混线生产

两台机器人可同时进行混线多任务操作,通过结合力控技术和快换机构,能够兼容六种蔚来车型、四种充电枪/口。

生产数据化、智能化

机器人端数据可监控、可追溯,通过将其集成至蔚来自检软件系统进行分析,可以不断优化质检工艺,助力打造新一代智能工厂。