电子行业精密部件装配

如今随着电子产品的发展,手机和平板电脑已经普及,音频设备也随之更新,且在3C行业中占据不的小市场份额。组装耳机的零部件尺寸小,无法保证来料的摆放位置,很难达到机器安装所需要的精度,因此目前业内耳机组装的自动化程度很低,在产品装配环节不得不投入大量人力成本。因此,如何处理易变形零件、提高流水线精度、提高生产良品率成为推进耳机零部件生产自动化的核心。

案例介绍

客户:某3C零部件生产商

音圈装配是耳机组装的工序之一,音圈来料不规则,且带有软线,难以实现高精度识别和定位。且因音圈极易变形,抓取及安装都存在变形风险。客户为提升装配良率、降低成本寻求自动化解决方案,要求音圈装配良率高于99%,且安装角度偏差较人工降低25%以上。

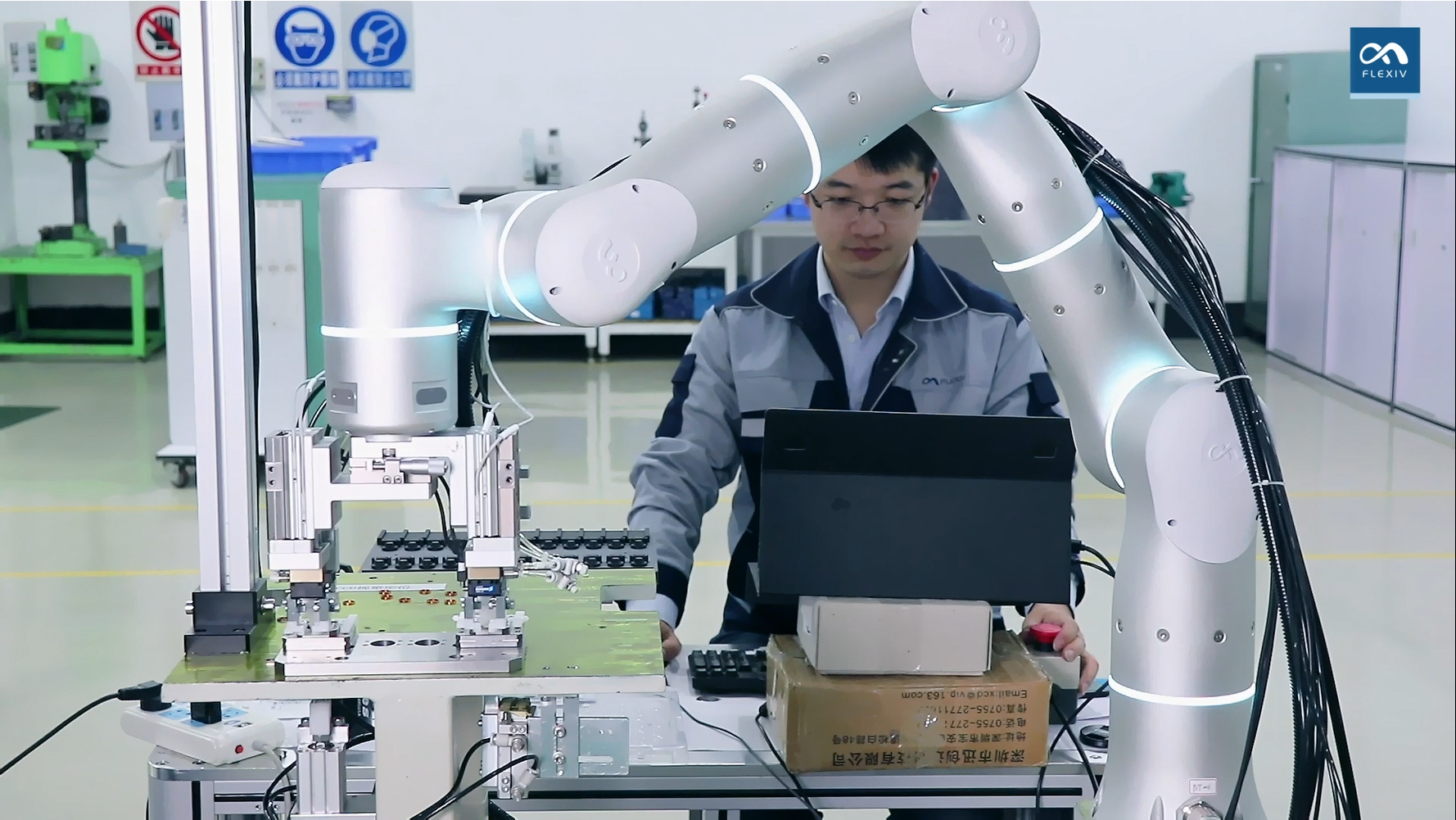

非夕方案简介

非夕科技基于自适应机器人和AI视觉打造了软性金属音圈过盈装配自动化方案,通过AI视觉技术确定音圈的位置及旋转角度,并采用通用化设计的夹具和特定的工装治具确保稳定夹持。该方案依靠自适应机器人的力觉控制和力控搜孔技术,自适应位置误差,有效防止在夹取、装配过程中音圈变形。最后,通过力觉揉压完成音圈插入,并确认音圈插入到位, “手眼配合”完成装配任务。

技术特色

-

自适应抓取:通过力控适应位置误差,自适应对中准确抓取不变形。

-

力控搜孔:基于精细力控搜孔将物料准确置入安装沟槽。

-

力控揉压:多方向小幅度摆动下压直至设定的压力值,完成力控压装。

方案优势

-

质量提升: 良品率超过99%,安装准确度和精密度均优于人工,角度偏差低于人工25%。

-

高自动化率:效率与熟练工人相当,可完全替代人工,提高产线自动化率。

-

柔性通用:基于机器人自身的力控性能,通过方案优化,可柔性适配更多种类精密装配工艺。